オフィシャルブログ

ミラブロック加工品の熱貼り加工

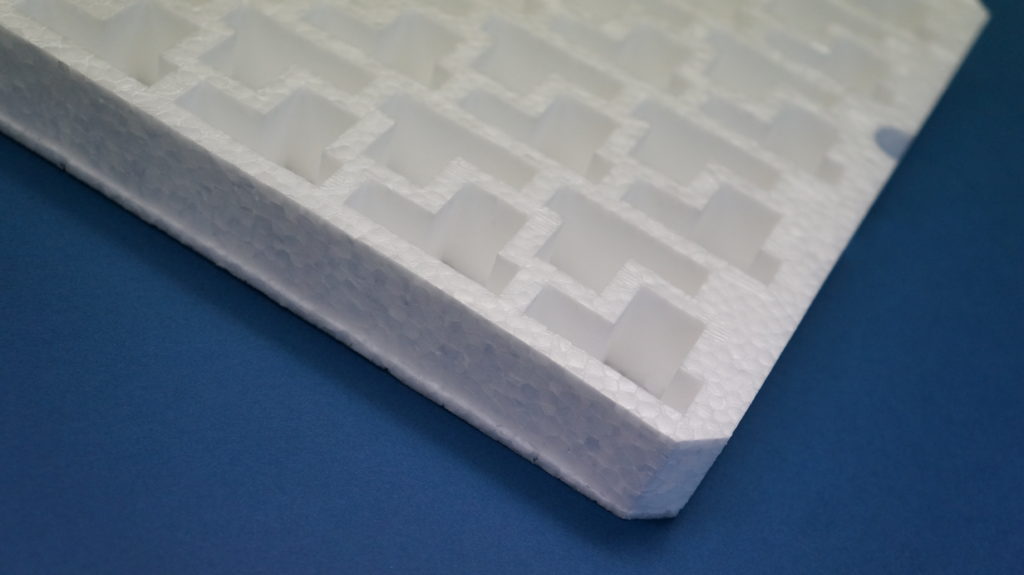

ミラブロックの熱貼り加工の紹介です。機械部品を通い箱納入のトレーとして使用したケースです。パッと見た目では分からない技術がありますので、掲載いたします。

仕切りパーツと、底のパーツの接合方法

一般的にフォーム材の接合は粘着加工(フォーム自体に粘着加工と施し、接合材料と貼り合わせる為の加工)を行うか、両面テープで貼り合わせ方法の二つが主流です。まれに樹脂ネジを使用したパターンもあります。このサンプルは、熱で貼り合わせています。熱で貼り合わせを行う際は、工業用のドライヤーなどで接着面に熱をかけながら、二つのパーツの樹脂が解け始めた時点で、素早く位置を決めて圧着します。この際に、ドライヤーの熱がかかりすぎてしまうと、材料が大きく溶けて変形や収縮をします。特に高発泡の樹脂はいったん解け始めると1秒以内での急激な変化ですので、失敗する確率が非常に高く、溶着の斑(ムラ)が多く出ます。人の手による作業ですので、前面にきちんとできる確率が下がるのが当たり前ですが、この製品を加工した企業では冶具と熱板を使用して、斑が少なく安定的に溶着する技術を持っており、不良の確率は大きく減っています。更に仕上がりが非常にきれいなのが特徴です。

ここで、大きな疑問が出ると思います。

粘着剤や両面テープで接着を行えば良いのでは?と思うのではないでしょうか。粘着加工や両面テープで接着した場合、粘着剤と言うのは乾きにくく粘度の強い液体ですので、搬送する製品に付着してしまう恐れがあるのです。付着してしまうと、製品となった後の故障の原因になる可能性もありますので、付着しないことが前提となるのです。

また、仕切り部分の壁の厚さが約5ミリ程度であるために、粘着面積が非常に少なくなり、当然粘着する力も低くなるので、仕切りの壁と底のパーツが剥がれてしまう恐れもあります。

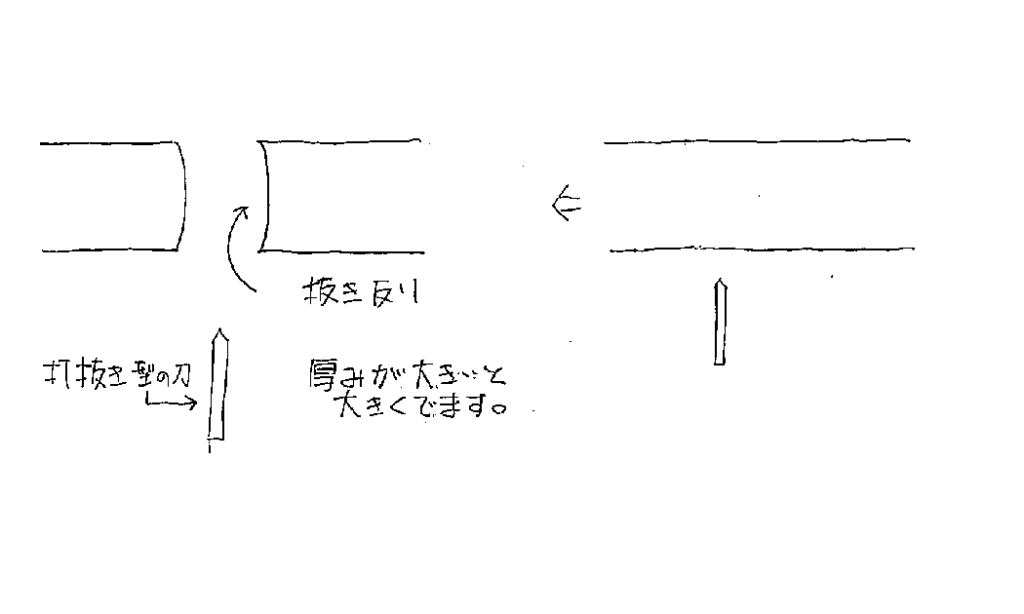

もう一つ、業界の方なら気づく点があると思います。それは樹脂の発泡体を打ち抜き加工する際に、抜き反りと言われる現象が出ます。この様な製品の殆どは、下の図のような打ち抜き加工で生産されます。しかし、10年以内に普及し始めたプロットによる2Dの断裁加工において、抜き反りなしで仕上げることが可能となりました(生産コストは上がります)。これによって、製品を収納する際の寸法の交差を縮めることが可能となっています。

一見、変哲もないスチロールのような加工品ですが、いろいろな技術が盛り込まれて作られています。

お気軽に、共ショウNETにお問い合わせを頂けると助かります。