オフィシャルブログ

ブロー成形と真空成型の特徴を分かりやすく解説|主要な成形方法

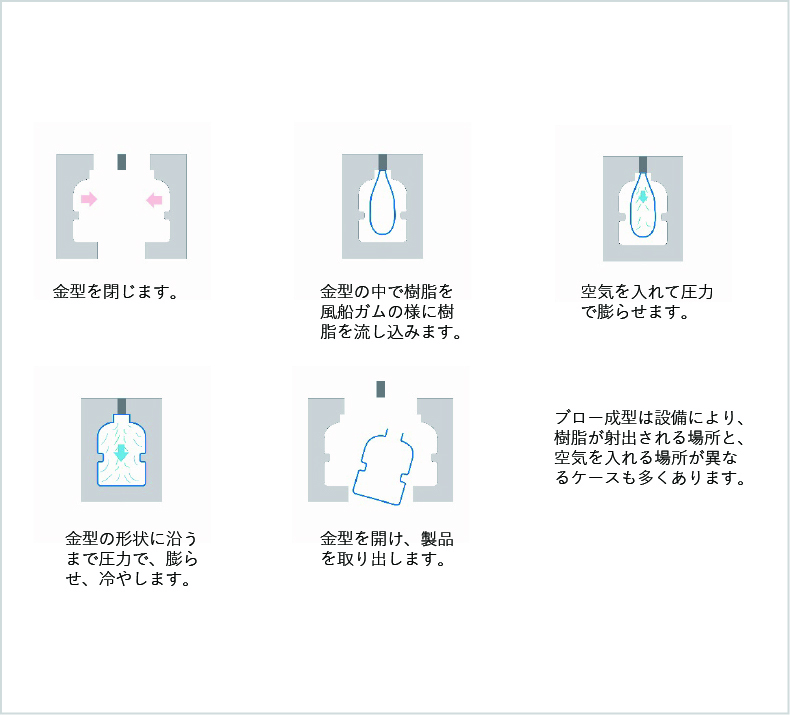

ブロー成形

概要

ブロー成形は、主にペットボトルや洗剤容器、工業用タンクなど 中空形状(中が空洞)の製品 を作る際に用いられる代表的な成形方法です。

まず、加熱した樹脂を「パリソン」と呼ばれる筒状に成形し、それを金型の中に入れます。その後、金型内部に空気を吹き込み、まるで フーセンガムを膨らませるように 樹脂を広げていきます。樹脂は金型の内壁に密着し、その形状のまま冷却・固化することで完成品ができます。

この製法は非常に高い専門技術が求められ、対応可能な工場が限られているのが現状です。特に均一な肉厚や高い寸法精度を求められる製品では、熟練した成形条件の調整が必要になります。

長所

-

軽量化に優れる

体積に対し、使用する樹脂量を最小限に抑えられるため、軽量で持ち運びやすい容器を作ることができます。物流コスト削減にも寄与します。 -

大量生産に適している

1つの金型で連続して大量に成形でき、生産効率が高いことから食品・日用品・工業用途まで幅広い分野で採用されています。 -

大きな成形品にも対応しやすい

小型のボトルから数十リットルの大型タンクまで、サイズの自由度が高く、用途に応じた多様な製品設計が可能です。

短所

-

精密なディテール表現が難しい

中空構造の特性上、微細な模様や鋭いエッジ形状を作るには不向きです。 -

設備・金型コストが高め

ブロー成形は専用の金型・生産ラインが必要で、初期導入コストが大きいことから、小ロット品には向きにくい製法です。

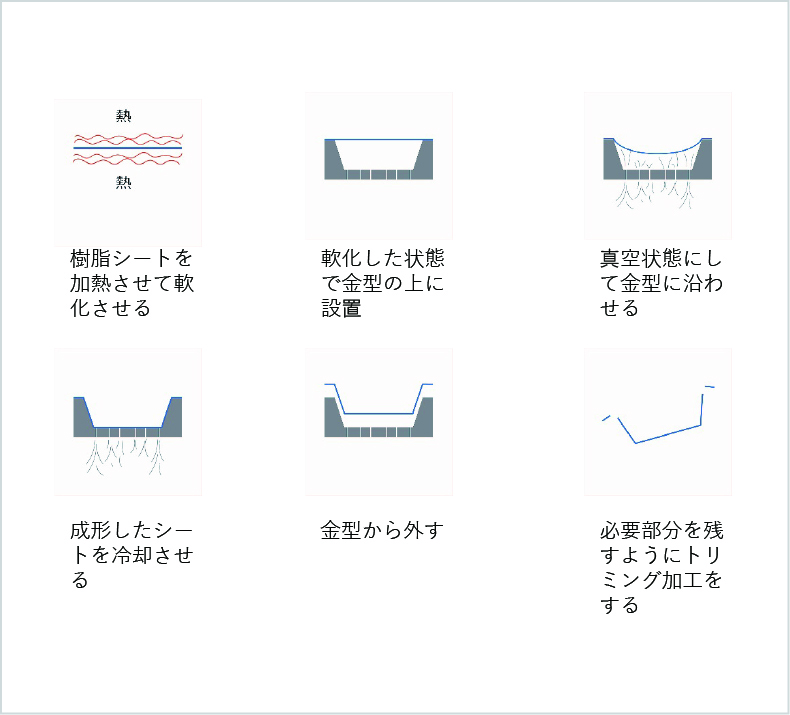

真空成型

概要

真空成型は、卵パックやカップ麺の容器、精密機器のトレー、各種パッケージなど 薄肉で軽量な形状を作る際に広く利用されている成形方法 です。

樹脂シートを一定温度まで加熱し柔らかくした後、金型の上に密着させ、真空状態を作ることでシートを金型に吸い込みながら形をつけていきます。凹凸をつけてトレー状に成形できるため、食品、工業部品の輸送用トレー、日用品など幅広い用途に対応しています。

また、使用できる樹脂種類が多いのも特徴で、PET、PS、PP など、用途に応じて材料選択の幅が広いこともメリットのひとつです。

長所

-

金型費用や設備投資が比較的安価

射出成形に比べ金型の構造がシンプルな場合が多く、初期コストを抑えながら製品製造を開始できます。 -

小ロットから大ロットまで柔軟に対応

生産数量の自由度が高く、試作、限定商品、既存ラインの付帯資材など、幅広い生産体制に対応します。 -

自動化との相性が良い

製造ラインに自動積載・自動切断などの設備を組み込みやすく、安定した品質で連続生産が可能です。

短所

-

精巧な形状は再現しづらい

薄いシートを伸ばしながら成形するため、細やかなディテールや鋭角な形状を再現するには向いていません。 -

肉厚が均一になりにくい

シートを引き延ばして成形する特性上、場所によって厚みに差が生じることがあります。耐久性の要求が高い部品の場合は注意が必要です。