オフィシャルブログ

発泡プラスチック・ゴムスポンジ材料の加工方法とは?基本工程をわかりやすく解説

発泡プラスチック、スポンジ、ゴムスポンジといった材料は、建材、設備部品、自動車部品など、さまざまな分野で使用されています。これらの材料は、多くの場合、板状で供給され、用途に応じて厚みや寸法、形状を加工することで製品として仕上げられます。ここでは、こうした材料がどのような工程を経て加工されていくのかを、基本からご紹介します。

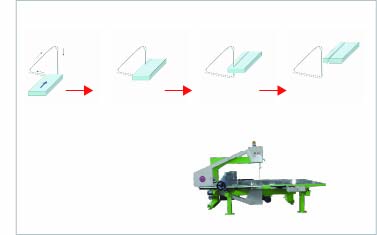

材料加工の第一工程「スライス加工」

最初に行われるのが、板材を指定の厚みにするスライス工程です。幅や長さを先に切断するケースもありますが、スライス加工に使用される機械は高価で大型になるため、まず厚みを揃える工程が一般的です。

切断面積が大きく、材料の粘りや抵抗も素材ごとに異なるため、高度な加工ノウハウが求められます。この工程は材料メーカーが担うことが多く、加工業者はスライス後の工程を担当する場合がほとんどです。スライスにはベルト式の刃物が使用されます。

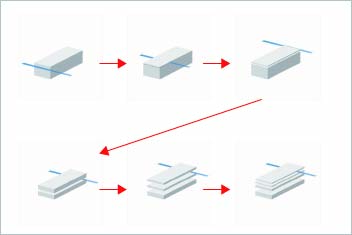

幅・長さを整える切断加工

スライス後の材料は、幅や長さを指定寸法に切断します。この工程では、主にバーチカルカッターが使用されます。

硬い材料の場合は縦型・横型のパネルソー、薄い材料にはスーパーカッターが使われます。刃物はベルト式で、同じ位置で回転し続け、材料をテーブル上で動かすことで切断します。刃の形状には、ストレート形状と波状(パン切り包丁のような形状)のものがあります。

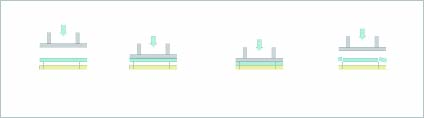

トムソン型による打ち抜き加工

切断された材料をさらに異形状に加工する場合には、トムソン型を使用した打ち抜き加工が行われます。

プレス機を用い、材料を一枚ずつセットして打ち抜く単発式や、材料を連続的に流しながら加工する方式など、用途や生産量に応じた設備が使い分けられています。

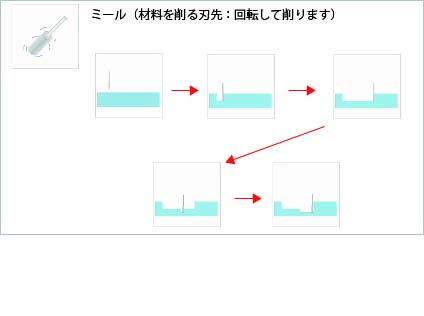

CADデータを用いた切断・削り出し加工

材料が厚い場合や、少量生産の場合には、2次元CADや3次元CADで作成したデータをもとに、切断や削り出し加工を行うこともあります。

この加工方法は、パソコンや加工技術の進化により、ここ20年ほどで大きく普及しました。複雑な形状にも対応できる柔軟性が特徴です。